「鉄骨造の基本を知る」シリーズ、今回のテーマは、鉄骨造においては欠かせない「高力ボルト」です。

高力ボルトは、溶接と並んで鉄骨造の接合部に不可欠な要素です。

今回はそんな高力ボルトに関する知っておくべき数値について書いていきたいと思います。

①高力ボルトの耐力に関する数値

高力ボルトの耐力と聞いて、多くの技術者が真っ先に思い浮かべる数値は、すべり係数の『0.45』ではないでしょうか。この数値を理解するために、まずは高力ボルトがどのように力を伝達しているのか、その仕組みから見ていきましょう。

一般的な普通ボルト(中ボルト)が、ボルト軸の「せん断抵抗(部材がズレようとする力に、ボルト自身が耐える力)」と「支圧抵抗(ボルトが孔壁を押す力)」で抵抗するのに対し、高力ボルトは全く異なる方法で力を伝達します。

高力ボルトは、非常に大きな力で締め付けられます。この締め付け力(軸力、張力)によって、接合される鋼材同士が強く圧着されます。このとき、鋼材間に生じる「摩擦力」によって、部材間のズレ(せん断力)に抵抗するのです。これを「摩擦接合」と呼びます。

摩擦力で抵抗するという仕組み上、接合部の耐力を計算する式には、ボルトの断面積ではなく『ボルトの張力』が使われるのです。

すべり係数は、接合面の状態によって変わります。標準的な黒皮材や、サビはあっても浮きサビなどを除去した清浄な状態の摩擦面では、すべり係数は『0.45』 を用います。これは、ボルトの締め付け力の45%までのせん断力に抵抗できることを意味します。

一方で、注意が必要なのが、屋外の架台や錆対策で部材に溶融亜鉛メッキ処理を施した場合です。メッキによって摩擦面が滑らかになるため、すべり係数は『0.40』 に低下します。設計時にはこの低減を必ず考慮しなくてはなりません。

さらに重要なルールがあります。溶融亜鉛メッキを施した部材の接合には、一般的な高力ボルト「F10T」ではなく、「F8T」という種類のボルトを使用します。これは後述する「遅れ破壊」のリスクを低減するためです。メッキ処理の過程で鋼材に水素が侵入し、高い強度を持つF10Tボルトの組織を脆化(ぜいか)させ、もろくしてしまう危険性があるため、一段強度が低いF8Tを使用することで安全性を確保する、という規定になっています。

遅れ破壊とは?

高力ボルトの「遅れ破壊」とは、高い張力をかけられたボルトが、ある時間を経過した後に、何の前触れもなく突然破壊する現象です。荷重が増えたわけでもないのに発生するため、非常に危険な現象とされています。

この破壊は、以下の3つの要因が揃ったときに発生リスクが高まります。

- 高い引張応力: 高力ボルトは常に高い張力で締め付けられている。

- 材料の感受性: 高強度な材料ほど水素に対する感受性が高い(F10T > F8T)。

- 水素の侵入: 鋼材内部に侵入した水素原子が、鋼の組織を脆くする。

水素は、前述の溶融亜鉛メッキの処理工程や、雨水などによる腐食(錆)の過程で発生し、鋼材に侵入します。これが、メッキ部材にF10Tではなく、水素脆化への感受性が比較的低いF8Tを使用する最大の理由です。

②高力ボルトの寸法に関する数値

次に、ボルトを配置するためのプレートの孔径や、ボルト間の距離(ピッチ)に関する数値を見ていきましょう。これらの寸法は、施工のしやすさと、部材が局所的に破壊しないように定められています。

ボルトの孔径(穴の大きさ)

ボルトを通す孔は、ボルトの呼び径よりも少し大きく開けます。これは施工時の作業性を考慮したものです。

一般的に使用するM24以下のサイズではボルト軸径+2mm以下になります。M27以上は3mmと少し大きくなります。これは建築基準法施行令第68条で決められています。

この2mmがどのように決まっている数値かというと、保有水平耐力接合を満足する接合部となることを想定して設定されたものになります。断面欠損が大きくなるとフランジ材が塑性化する前にボルト孔で破断が生じることになり保有水平耐力接合を満足しないことになります。

ピッチ・ゲージと縁端距離

ボルト同士の間隔や、部材の端からの距離にも規定があります。

- ピッチ: 力の方向に沿ったボルト中心間の距離

- ゲージ: 力と直角方向のボルト中心間の距離

- 縁端距離: ボルト中心から部材の端(へり)までの距離

これらの距離には、それぞれ「最小値」と「最大値」が定められています。

- 最小値(これ以上近づけてはいけない)

- 目的:

- レンチなどの締付け工具が入るスペースを確保するため。

- ボルト孔の間に十分な鋼材を残し、引き裂かれるような破壊を防ぐため。

- 目安: ボルト径(d)の 2.5倍以上

- 目的:

- 最大値(これ以上離してはいけない)

- 目的:

- 接合される鋼板同士が密着し、一体として働くようにするため。

- ボルト間でプレートが局部的に座屈(はらみ出すように変形)するのを防ぐため。

- 目安: 接合する薄い方の板厚(t)の 15倍以下

- 目的:

こちらも孔径と同様でこれらの考え方は保有水平耐力接合を満足するための目安となっています。

③施工の確実性を確認する数値

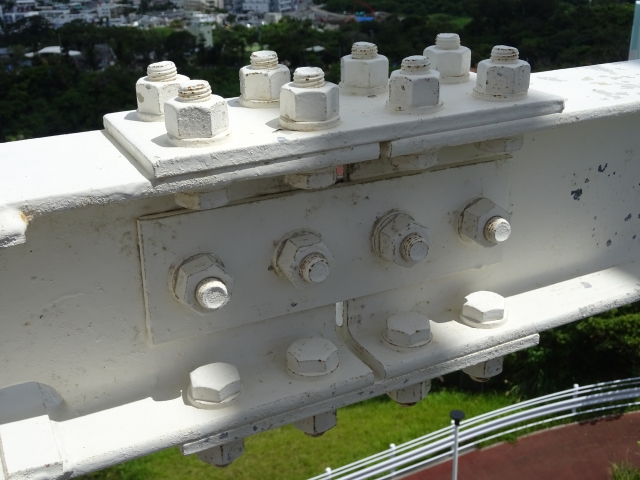

設計が完璧でも、施工が不適切では意味がありません。高力ボルトが正しく締め付けられたかを確認する簡単な視覚的指標が「ねじの余長(よちょう)」です。

ねじの余長とは、ナットを締め付けた後に、ナット面から突き出ているボルトのねじ山の長さのことです。建築工事標準仕様書(JASS 6)では、この余長が「ねじ山1山~6山の範囲」にあることを合格基準としています。

- 余長が短すぎる(1山未満): ボルトの長さが不足しているか、締付け不足の可能性。

- 余長が長すぎる(6山超): ボルトが長すぎる。過剰な締付けでボルトが伸びきってしまった危険性も考えられる。

このシンプルなルールは、適切な長さのボルトが選定され、かつ規定通りのトルクで締め付けられたことを示す重要な証拠となります。

まとめ:数値の裏にある「摩擦」と「破壊」のメカニズム

今回の記事では、鉄骨造の要である高力ボルトについて、設計・施工で扱う重要な数値とその背景を解説しました。 高力ボルトは単なる留め具ではなく、強力な「摩擦力」で建物を支える重要な構造要素です。

- すべり係数の変化: 通常は0.45ですが、溶融亜鉛めっきの場合は0.40に下がります。さらに「遅れ破壊」を防ぐためにボルト種別もF8Tに変える必要がある点は、セットで覚えておきましょう。

- 寸法の意図: 孔径(+2mm)やピッチの規定は、単なる施工上のルールではなく、母材が先に降伏する「保有耐力接合」を成立させるための設計的な意味を持っています。

- 施工の証拠: ねじの余長(1山~6山)は、適切なボルト選定と施工が行われたことを示す、シンプルかつ重要な品質管理の指標です。

これらの数値の意味を理解しておくことで、図面チェックや現場監理の際に見るべきポイントが明確になり、より安全な鉄骨造の実現につながります。ます。

【理解度チェック】知識を定着させる〇×クイズ

この記事の重要ポイント、しっかり理解できましたか?3つの〇×クイズで腕試ししてみましょう!

問題1 溶融亜鉛めっきを施した部材を摩擦接合する場合、めっきによってすべり係数は「0.40」に低下するが、ボルト自体は高い締め付け力を維持するために、通常と同じ高強度の「F10T」を使用することが推奨される。

解答1:× 解説: 溶融亜鉛めっきを施すと、工程内で鋼材中に水素が侵入し、「遅れ破壊」のリスクが高まります。高強度のF10Tはこの水素脆化への感受性が高いため使用できません。そのため、強度は下がりますが遅れ破壊のリスクが低い「F8T」ボルトを使用するのが鉄則です。

問題2 高力ボルト摩擦接合において、ボルト孔径がボルト軸径+2mm(M24以下)と厳密に定められている理由は、施工時のクリアランス確保だけでなく、ボルト孔による断面欠損を抑え、接合部が破断する前に母材が塑性化する「保有耐力接合」を成立させるためである。

解答2:〇 解説: ボルト孔を大きくしすぎると、部材の断面積(純断面積)が減ってしまいます。そうなると、地震時に部材(フランジなど)が粘り強く伸びる(塑性化する)前に、ボルト孔の部分でちぎれて(破断して)しまう恐れがあります。これを防ぎ、保有耐力接合を満足させるために孔径は厳密に管理されています。

問題3 高力ボルトの締め付け完了後の検査において、ナットから突き出ているボルトの「余長(ねじ山数)」は、短すぎるとナットのかかり不足で危険だが、長い分には強度的には問題ないため、6山を超えていても合格として扱われる。

解答3:× 解説: 余長の合格基準は「1山~6山の範囲」です。短すぎるのがNGなのはもちろんですが、長すぎる(7山以上)場合も不合格です。 長すぎる場合は、ボルトの選定ミス(首下長さが不適切)のほか、過剰な締め付けによってボルトが伸びてしまっている(降伏してしまっている)可能性があり、所定の軸力が確保できていない恐れがあるためです。